CRYSTAL MEGA20

- Photovoltaïque

Développer un nouveau procédé de production de matériaux destinés au photovoltaïque.

Projet

Le projet CRYSTALMEGA20, qui a débuté en janvier 2017, vise à répondre aux attentes des fabricants de lingots, wafers et cellules photovoltaïques. L’objectif est d’offrir des équipements, outils et procédés compatibles avec les futures capacités de production des usines de wafers allant jusqu’à plusieurs dizaines de GigaWatt par an, tout en contribuant à la baisse continue du coût de l’énergie PV (€/kWh) et en réduisant l’impact carbone des procédés mis en œuvre (gCO2/W). Ce projet doit permettre aux acteurs français du PV de pérenniser et d’améliorer leur position à l’international au cours des prochaines années.

Il s’agit en particulier de mettre au point un four et un procédé de cristallisation au format G8 de capacité 1300 kg ayant une productivité annuelle supérieure à 20 MW et permettant d’atteindre des rendements photovoltaïques équivalents au silicium monocristallin Cz (matériau de référence en termes de qualité).

Positionnement du projet

Étape en amont de la chaîne de valeur du PV : cristallisation du lingot de silicium. Objectif : contribuer à la baisse continue des coûts de l’énergie PV à la fois par la baisse des coûts de production et par l’amélioration des rendements de conversion

Au début du programme, l’objectif était de mettre au point la technologie monolike (CRYSTALMAX) à l’échelle industrielle pour remplacer le silicium multicristallin qui dominait le marché (2016). Il s’agissait de développer un procédé de grande capacité (lingots de 1 à 1,5 tonne dits de génération 8) au coût de production proche du multicristallin tout en visant là une qualité cristalline proche du monocristallin.

Depuis 2019, le silicium monocristallin est devenu la référence du marché grâce à la mise en production de procédés cellules faisant appel à des wafers de qualité de plus en plus élevée (cellules PERC, PERT, TOPCON, …) et d’une baisse drastique des prix des wafers monocristallin sur le marché chinois. Avec pour objectif l’obtention de wafers de qualité cristalline proche de celle du monocristallin, la technologie monolike développée dans le cadre du projet CRYSTALMEGA20 a des atouts :

- Impact carbone lié à la fabrication des lingots nettement plus faible que le silicium monocristallin, et d’autant plus pour la production en France par Photowatt en utilisant de l’électricité décarbonée

- Capacité de production par équipement beaucoup plus élevée que celle des fours de tirage mono pour répondre aux besoins des futures usines de production de dizaines de GW par an

- Coût de production plus faible,

- Grande adaptabilité à l’agrandissement des formats cellules (actuellement 156×156 mm², demain 166 mm² et bientôt 210 mm²)

Enjeux

Grâce au projet CRYSTALMEGA20, les partenaires industriels renforceront leur positionnement sur le marché international en proposant des produits innovants, compétitifs et de haute qualité.

L’association de la technologie CRYSTALMAX avec l’agrandissement d’échelle des technologies de cristallisation du Si mono-like va permettre de réaliser une économie d’échelle, une amélioration de la qualité et une augmentation du rendement matière des fours. La technologie combinée à la découpe diamant est prometteuse en termes de consommation de silicium par watt et donc favorable à la diminution du temps de retour énergétique, et de l’impact CO2 des procédés de cristallisation. Le silicium monolike CRYSTALMAX étant compatible avec la technologie de wafering par fil diamanté et la texturation basique, ces développements permettent de réduire considérablement la consommation des produits chimiques de la filière photovoltaïque.

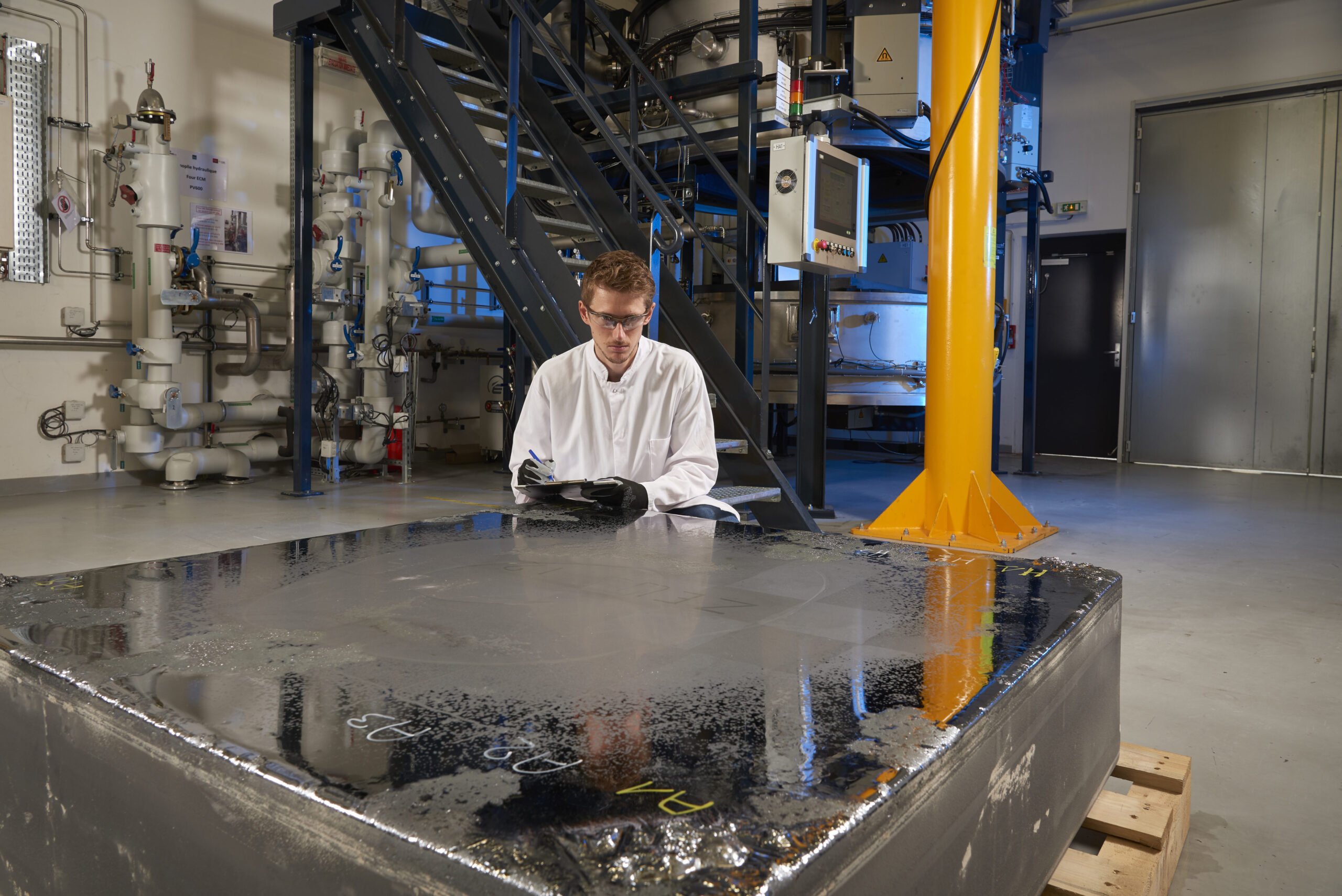

1300 kg G8 CrystalMax ingot

Informations complémentaires

Cette étude fait suite au projet collaboratif PV 800 Export mené dans le cadre d’un projet AMI ADEME (2012-2015) qui couvrait plusieurs étapes de la fabrication des wafers de silicium, de la purification du silicium à la fabrication de lingots de génération 6 (650 à 800 kg) et à la découpe en wafers (équipements et fils diamantés). Dans ce programme, ECM Greentech avait pour objectif de développer des fours de purification (ségrégation des impuretés) ainsi que des fours et procédés de cristallisation de lingots 800 kg avec la technologie monolike permettant une augmentation des rendements de conversion solaire et une réduction des coûts de production. Les procédés étaient aussi développés dans le cadre de contrats bilatéraux signés avec le CEA INES. Sur la période, ECM livrait et mettait en route la ligne clé en main au Kazakhstan et un laboratoire de cristallisation était aussi vendu au Qatar.

En 2017, les résultats obtenus pour le développement du procédé monolike G6 ont permis la signature de contrats commerciaux avec les deux plus grands fabricants chinois de lingots et wafers et avec Photowatt en France.

A cette même période, ECM Greentech a été consultés à plusieurs reprises pour des fours de génération 8 (lingot de 1200 à 1500 kg) non disponibles sur le marché, pour poursuivre la baisse du coût de l’énergie PV. C’est pourquoi ECM Greentech a lancé ce programme R&D collaboratif « CRYSTALMEGA20 » (2017-2020) qui a permis la commercialisation des premiers fours G8. La mise sur le marché du four G8 est une opportunité forte de différentiation aussi bien pour les acteurs traditionnels du multicristallin que pour les nouveaux entrants bénéficiant d’un procédé unique et performant compétitif avec le monocristallin Cz.

Dates

Un budget de

14,5 M€Un projet porté par

Rôle de Tenerrdis

Tenerrdis a labelisé le projet

Développer la filière du photovoltaïque linéaire grâce à l’implantation de parcs sur des surfaces foncières de grande longueur et faible largeur.

Prévenir les coupures liées aux surcharges et favoriser la consommation de la production photovoltaïque locale au Burkina Faso.