Essaimage

- Hydroélectricité

Améliorer le processus de conception des modèles réduits de turbines hydrauliques utilisés sur les plateformes d’essais.

Enjeux

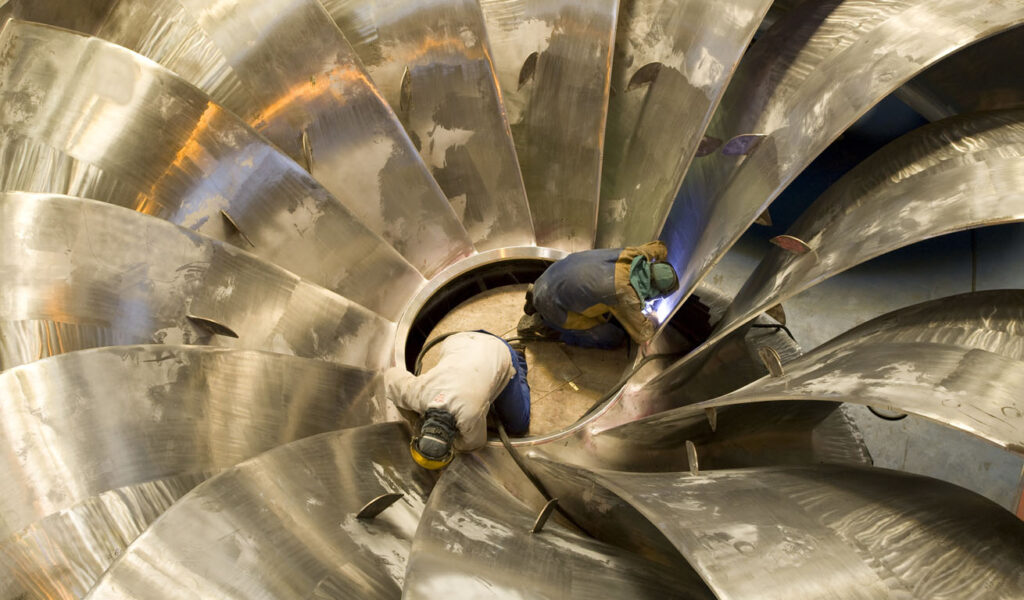

Première source d’énergie électrique renouvelable dans le monde, l’hydroélectricité fait face aujourd’hui au vieillissement et à l’obsolescence de certaines de ses installations dans les pays développés, Europe et Amérique du Nord notamment. La réhabilitation et la mise à niveau technique du parc existant sont nécessaires afin d’optimiser la production en fonction de l’évolution des requis du marché d’aujourd’hui. L’installation de nouvelles turbines hydrauliques ou de certains de ses composants (roue, directrices, …) nécessite des temps d’arrêt les plus courts possibles afin de limiter au maximum la réduction de la production, préjudiciable à la rentabilité des investissements. Cependant, concevoir une nouvelle turbine ou certains de ses composants constitue un cheminement long et complexe, assorti de nombreuses étapes à valider. Les turbines sont testées en réalisant des modèles réduits en homologie complète avec les machines industrielles qui sont installées sur site. Les tests de développement sur modèle réduit se déroulent au sein du laboratoire de GE Renewable Energy à Grenoble, sur des plateformes d’essais spécifiques. Les niveaux de performance y sont mesurés avec la précision imposée par les normes internationales en vigueur.

Réduire les délais d’étude, de fabrication, d’installation puis de mise en œuvre des modèles réduits est primordial pour dégager des plages d’essais plus importantes et proposer des solutions innovantes. Il est donc nécessaire et essentiel de repenser la préparation du modèle réduit, en intégrant les différentes étapes jusqu’à l’assemblage, et son intégration sur la plateforme d’essais.

En améliorant la fabrication et l’assemblage des modèles réduits, le projet Essaimage permet de diminuer le coût des turbines hydrauliques et leur délai de mise en œuvre.

En améliorant la fabrication et l’assemblage des modèles réduits, le projet Essaimage permet de diminuer le coût des turbines hydrauliques et leur délai de mise en œuvre.

A partir d’un modèle de turbine-pompe, un grand nombre de solutions techniques ont été étudiées et testées au cours des trois années du projet. Chacun des concepts a fait l’objet de tests sous forme de démonstrateur ou directement sur modèle réduit. La démarche R&D engagée par les partenaires du projet vise à positionner le modèle réduit comme un ensemble autonome, permettant de tester et valider les innovations techniques in situ en intégrant les interactions entre modèle et plateforme d’essais. Essaimage a d’ores et déjà amorcé une révision des process de fabrication des modèles réduits de turbines et de leur montage sur plateforme. La combinaison de l’ensemble des solutions viables a permis d’atteindre une diminution d’environ 20 % des coûts du modèle ainsi que la réduction du délai de fabrication de deux semaines sur certains éléments. L’intervention de nouveaux partenaires tels que GRETA, Dynae et l’IUT GM s’est révélée particulièrement fructueuse dans les domaines des processus d’étude, de fabrication, de validation et pour l’intégration mécanique du modèle sur la plateforme, mais aussi d’instrumentation et de mesure. Au-delà de l’optimisation des coûts et des délais de fabrication, Essaimage a apporté un certain nombre d’innovations au niveau de la visualisation de l’écoulement au sein de la turbine. En travaillant sur des dispositifs d’éclairage et des matériaux translucides, le projet a également été orienté vers l’observation et l’enregistrement vidéo de phénomènes hydrauliques habituellement difficiles à visualiser.

Croissance

Grâce à Essaimage, l’entreprise ACS a fait évoluer ses procédés de fabrication pour réduire de 20 à 25 % le temps nécessaire à la fourniture de composants des modèles réduits de turbine. De nouveaux savoir-faire ont aussi été acquis par les entreprises Bischoff-Pelloux et ACS, avec notamment l’assemblage d’éléments métalliques et polyuréthane dans leurs procédés. L’entreprise Bischoff Pelloux a de plus développé la méthode d’infusion sous vide de matériau composite pour la fabrication d’éléments comme la bâche. Le développement de ces compétences a offert aux PME un avantage concurrentiel supplémentaire en termes de coûts et de savoir-faire. Traduction immédiate : les deux PME ont pu décrocher de nouveaux marchés. Ainsi, l’entreprise Bardot Group leur a adressé une première commande de 22 moules. Les deux PME ont proposé une solution de moules métalliques, alternative au bois et à la résine habituels. Grâce à cette technique innovante, les entreprises Bischoff-Pelloux et ACS ont pu livrer en temps record tout en réduisant le coût global. D’une manière générale, Essaimage vise aussi à consolider les liens de partenariat entre les participants à ce projet, une démarche indispensable pour répondre de manière optimale aux exigences renforcées de la clientèle à l’échelle internationale.

Perspectives

En optimisant la compétitivité de différents acteurs locaux dans le domaine de la production d’énergie hydraulique, Essaimage contribue à pérenniser l’emploi dans le bassin grenoblois. L’accroissement des compétences technologiques des sous-traitants et entreprises associées à ce projet leur permet de bénéficier d’un atout–clé dans un environnement de marchés très concurrentiels. Essaimage a ouvert de nouveaux champs de R&D pour GE Renewable Energy. L’entreprise Bischoff-Pelloux pourra également tirer profit d’une opportunité business à travers le développement de la prestation de scan 3D. Quant à la PME Dynae, elle devrait bénéficier d’un accroissement en compétences dans le domaine des calculs multi-physiques.

Un projet porté par

Financeurs

Rôle de Tenerrdis

Tenerrdis a accompagné ce projet

Développer une pelleteuse électrique capable de fonctionner au choix sur batteries ou pile à hydrogène, et dotée de systèmes hydrauliques peu énergivores.

Quantifier les impacts de certains choix de conception des aménagements hydro électrique pour en maximiser la performance énergétique.